Бесстыковые рельсы: стука колес не будет?

Стыковое соединение, пожалуй, самое слабое место в конструкции ж/д пути. На протяжении всей истории существования «чугунки» инженеры так и не сумели найти наилучший способ соединения рельс. Стыки и сегодня – источники негативного динамического воздействия на локомотив и следующие за ним вагоны.

Из всех затрат на содержание железной дороги примерно 40% приходится на стыки, которые нужно постоянно обслуживать. Да, сегодняшние пути, конечно, не сравнить с теми, что были 100 и более лет назад. Но, тем не менее, отрицательное влияние рельсовых соединений окончательно устранить так и не удалось. Выход только один – создавать бесстыковой («бархатный») ж/д путь. Абсолютно избавиться от мест соединений, конечно же, не получится. А вот сократить их количество до минимума – вполне реально, что сегодня и делается.

Впервые идея такого соединения рельс пришла в голову российскому инженеру Стецевичу в 1896 году. Для компенсации сил растяжения и сжимания он предлагал делать пути волнообразными (искривленными). В 1907 году немец Отто Гронау разработал технологию сварки рельсов в единый длинный хлыст. Метод стали использовать во многих странах, но дальнейшему развитию бесстыковых путей помешала Первая мировая война.

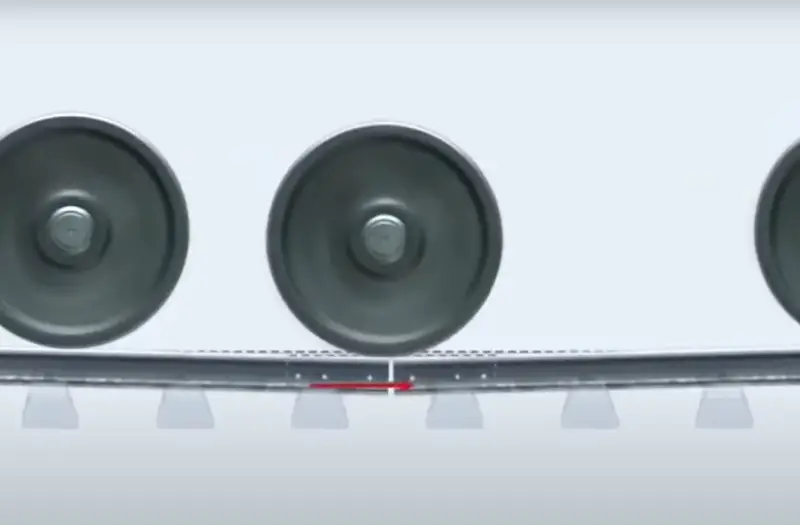

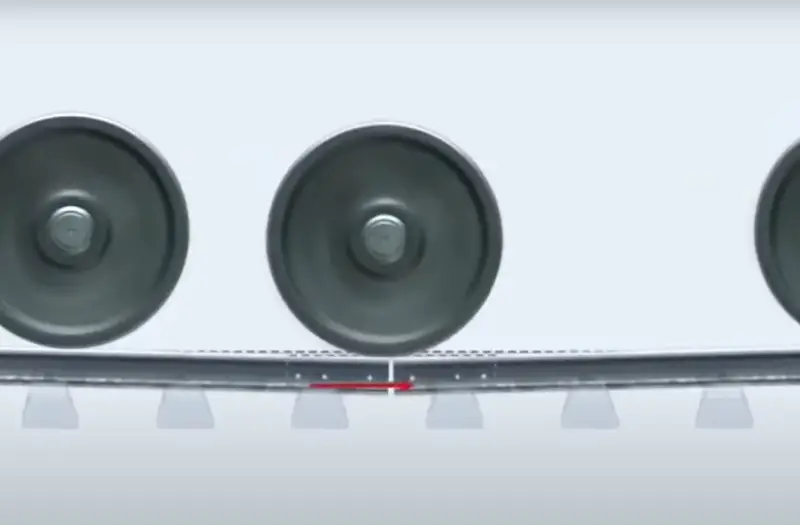

Классический стык способствует деформации рельса и создает нагрузку на поезд. Фото: youtube.com

Классический стык способствует деформации рельса и создает нагрузку на поезд. Фото: youtube.com

К началу 1930-х большинство государств постепенно перешли на укладку длинных рельсов. Этому способствовал VII конгресс железных дорог, на котором подтвердили возможность использования изделий длиной до 60 м без каких-либо негативных последствий в плане температурного расширения и сжатия. Примерно к этому же времени появились специальные передвижные машины, способные сваривать рельсы непосредственно на ж/д полотне.

Обслуживание стыков – тяжелый труд. Фото: youtube.com

Обслуживание стыков – тяжелый труд. Фото: youtube.com

В СССР 1932 год на ж/д ознаменовался укладкой бесстыкового пути длиной 215-225 м на мостах через Волгу (г. Калязин) и Оку (г. Серпухов). В 1933-м на ст. Подмосковная впервые обустроили участок длиной 477 м. К 1966 году в стране уже было 5,5 тыс. км такой железной дороги. В 1982-м начали использовать плети длиной 850 м. Рельсы делали более тяжелыми, при сварке применяли вставки, сопротивляющиеся разрыву при усилии в 2,5 МН.

Главная проблема – температурное расширение ж/д летом и сужение зимой. Оно происходит, но только на концах сваренного рельса. Эти участки называют уравнительными. Чтобы минимизировать действие температуры, двутавр крепят чаще: в середине соединений больше, чем на концах.

Однако, далеко не все так идеально: в сильную жару может произойти т. н. выброс, представляющий собой резкое искривление рельса по горизонтали. В суровый мороз сварной шов может разорваться. Поэтому длину бесстыкового пути ограничивают, чаще всего до 1700 м – по стандартной протяженности блок-участка. На практике между плетями (850 м) вставляют уравнительный пролет в 2-4 обычных рельса. Их стандартная длина – 12, 5 м.

Подтяжка крепежа с помощью машины-гайковерта. Фото: youtube.com

Подтяжка крепежа с помощью машины-гайковерта. Фото: youtube.com

Есть и еще одна причина, по которой бесстыковой путь нельзя сделать «бесконечным». Это необходимость изоляции друг от друга рельсов, т. к. в них может возникнуть статическое напряжение. А ток, которым питаются локомотивы – переменный или постоянный. И «смешивать» его нельзя.

Процедура довольно сложная, т. к. используется высокоуглеродистая сталь. Поэтому подобные работы проводятся только высококвалифицированными специалистами в составе компаний, имеющих разрешение на выполнение данной операции. Существует несколько методов соединения плетей при помощи сварки.

Самый надежный метод, подразумевающий стыкование через предварительный нагрев и оплавление торцов рельса. Процедура проводится непрерывно или в импульсном режиме, когда шов периодически охлаждается и осаживается. Для проведения работ применяется специальная машина.

Работает машина ПРСМ для сваривания рельсов. Фото: youtube.com

Работает машина ПРСМ для сваривания рельсов. Фото: youtube.com

Способ отличается высокой степень автоматизации и чаще всего используется при обустройстве магистральных путей. Прочность соединения, по сравнению с целым рельсом, составляет от 90 до 110%.

Предварительная подготовка заключается в механической резке торцов для обеспечения плотного прилегания. Также рельс обрабатывают дихлорэтаном. Затем оба конца зажимают гидропрессом, нагревают до 1200°С и сдавливают торцы, приближая их друг к другу. Данный метод популярен в США: он обеспечивает 90-100% прочности.

Соединение осуществляется путем заполнения зазора шириной 14-16 мм расплавленным электродом. Его помещают между торцами и пропускают ток.

Такой способ практикуют для соединения путей на станциях. Качество работы зависит от электрода, достигаемая прочность соединения – 55-70%, по сравнению с цельнометаллическим изделием.

Химическая суть заключается в восстановлении железа из его оксида в «соседстве» с алюминием. В ходе реакции выделяется много тепла, которое и разогревает концы рельсов. Технология специально создана для соединения необработанных торцов. Причем, они могут быть изготовлены из разных марок стали. Необходимы подготовительные работы: зачистка, установка форм, в которые помещают (и где потом поджигают) термит. Для этого применяют факел. Когда процесс начинается, материал расплавляется и затекает в шов.

Термитная сварка: видны факелы. Фото: youtube.com

Термитная сварка: видны факелы. Фото: youtube.com

Все происходит в течение 15-20 минут. Затем место стыка шлифуют. Технология отличается простотой и оперативностью: не нужны громоздкие машины, рельсосварочные поезда, источники энергии. Все делается вручную, профессионалами. Общее время стыкования – не более часа. Прочность, по сравнению с предыдущим методом соединения, выше – от 65 до 70%.

Как говорилось ранее, здесь основная забота железнодорожников – температурный контроль, усиливающийся летом и зимой. Для этого применяют переносные термометры. В жару измеряют положение рельса на длине от 8 до 15 м.

Измерение температуры рельсового пути. Фото: youtube.com

Измерение температуры рельсового пути. Фото: youtube.com

При отклонении более 10 мм на 10 м пути, опасный участок необходимо оградить сигналами установки и предпринять меры по разрядке температурного напряжения. Работы проводятся на ближайшем уравнительном пролете. Если оперативно сделать это не удается, кусок рельса вырезают и заменяют на другой.

Вырезание деформированного куска рельса. Фото: youtube.com

Вырезание деформированного куска рельса. Фото: youtube.com

В морозы при сжатии металла проверяют сварные швы: если надо, на концах плетей подтягивают крепеж. При необходимости на уравнительных участках заменяют отрезки рельсов на удлиненные.

Несмотря на некоторые трудности в обслуживании, содержать в порядке бесстыковой путь проще и дешевле, чем классический. К тому, же, стоит учитывать преимущества «сплошных» рельсов:

✅ плавное передвижение пассажирских поездов: меньше шума, тряски

✅ увеличенный срок службы, как рельсов, так и вагонов, локомотивов

✅ меньшие затраты на ремонт и обслуживание путей

✅ экономия металла при обустройстве ж/д

✅ сопротивление колесам поезда падает: его скорость возрастает

✅ повышение безопасности: вероятность схода состава с рельс снижается

Из минусов стоит выделить сравнительную сложность ремонта поврежденного участка пути. А также необходимость обустройства толстого (не менее 45 см) балластного слоя. Причем, он может проседать, за чем необходимо следить. Тем не менее, длина бесстыковых путей в РФ постепенно увеличивается: по данным за 2003 год, они составляли 40% от общей протяженности ж/д.

Из всех затрат на содержание железной дороги примерно 40% приходится на стыки, которые нужно постоянно обслуживать. Да, сегодняшние пути, конечно, не сравнить с теми, что были 100 и более лет назад. Но, тем не менее, отрицательное влияние рельсовых соединений окончательно устранить так и не удалось. Выход только один – создавать бесстыковой («бархатный») ж/д путь. Абсолютно избавиться от мест соединений, конечно же, не получится. А вот сократить их количество до минимума – вполне реально, что сегодня и делается.

История бесстыковых ж/д

Впервые идея такого соединения рельс пришла в голову российскому инженеру Стецевичу в 1896 году. Для компенсации сил растяжения и сжимания он предлагал делать пути волнообразными (искривленными). В 1907 году немец Отто Гронау разработал технологию сварки рельсов в единый длинный хлыст. Метод стали использовать во многих странах, но дальнейшему развитию бесстыковых путей помешала Первая мировая война.

Классический стык способствует деформации рельса и создает нагрузку на поезд. Фото: youtube.com

Классический стык способствует деформации рельса и создает нагрузку на поезд. Фото: youtube.comК началу 1930-х большинство государств постепенно перешли на укладку длинных рельсов. Этому способствовал VII конгресс железных дорог, на котором подтвердили возможность использования изделий длиной до 60 м без каких-либо негативных последствий в плане температурного расширения и сжатия. Примерно к этому же времени появились специальные передвижные машины, способные сваривать рельсы непосредственно на ж/д полотне.

Обслуживание стыков – тяжелый труд. Фото: youtube.com

Обслуживание стыков – тяжелый труд. Фото: youtube.comВ СССР 1932 год на ж/д ознаменовался укладкой бесстыкового пути длиной 215-225 м на мостах через Волгу (г. Калязин) и Оку (г. Серпухов). В 1933-м на ст. Подмосковная впервые обустроили участок длиной 477 м. К 1966 году в стране уже было 5,5 тыс. км такой железной дороги. В 1982-м начали использовать плети длиной 850 м. Рельсы делали более тяжелыми, при сварке применяли вставки, сопротивляющиеся разрыву при усилии в 2,5 МН.

Как работает бесстыковой путь

Главная проблема – температурное расширение ж/д летом и сужение зимой. Оно происходит, но только на концах сваренного рельса. Эти участки называют уравнительными. Чтобы минимизировать действие температуры, двутавр крепят чаще: в середине соединений больше, чем на концах.

Плети длиной 850, используемые для бесстыковой ж/д, должны иметь аналогичный состав металла и выпущены на одном предприятии.

Однако, далеко не все так идеально: в сильную жару может произойти т. н. выброс, представляющий собой резкое искривление рельса по горизонтали. В суровый мороз сварной шов может разорваться. Поэтому длину бесстыкового пути ограничивают, чаще всего до 1700 м – по стандартной протяженности блок-участка. На практике между плетями (850 м) вставляют уравнительный пролет в 2-4 обычных рельса. Их стандартная длина – 12, 5 м.

Подтяжка крепежа с помощью машины-гайковерта. Фото: youtube.com

Подтяжка крепежа с помощью машины-гайковерта. Фото: youtube.comЕсть и еще одна причина, по которой бесстыковой путь нельзя сделать «бесконечным». Это необходимость изоляции друг от друга рельсов, т. к. в них может возникнуть статическое напряжение. А ток, которым питаются локомотивы – переменный или постоянный. И «смешивать» его нельзя.

Как сваривают рельсы

Процедура довольно сложная, т. к. используется высокоуглеродистая сталь. Поэтому подобные работы проводятся только высококвалифицированными специалистами в составе компаний, имеющих разрешение на выполнение данной операции. Существует несколько методов соединения плетей при помощи сварки.

Электроконтактный

Самый надежный метод, подразумевающий стыкование через предварительный нагрев и оплавление торцов рельса. Процедура проводится непрерывно или в импульсном режиме, когда шов периодически охлаждается и осаживается. Для проведения работ применяется специальная машина.

Работает машина ПРСМ для сваривания рельсов. Фото: youtube.com

Работает машина ПРСМ для сваривания рельсов. Фото: youtube.comСпособ отличается высокой степень автоматизации и чаще всего используется при обустройстве магистральных путей. Прочность соединения, по сравнению с целым рельсом, составляет от 90 до 110%.

Газопрессовый

Предварительная подготовка заключается в механической резке торцов для обеспечения плотного прилегания. Также рельс обрабатывают дихлорэтаном. Затем оба конца зажимают гидропрессом, нагревают до 1200°С и сдавливают торцы, приближая их друг к другу. Данный метод популярен в США: он обеспечивает 90-100% прочности.

Электрическая дуговая сварка

Соединение осуществляется путем заполнения зазора шириной 14-16 мм расплавленным электродом. Его помещают между торцами и пропускают ток.

Сваривание при помощи электродов

Такой способ практикуют для соединения путей на станциях. Качество работы зависит от электрода, достигаемая прочность соединения – 55-70%, по сравнению с цельнометаллическим изделием.

Термитное сваривание

Химическая суть заключается в восстановлении железа из его оксида в «соседстве» с алюминием. В ходе реакции выделяется много тепла, которое и разогревает концы рельсов. Технология специально создана для соединения необработанных торцов. Причем, они могут быть изготовлены из разных марок стали. Необходимы подготовительные работы: зачистка, установка форм, в которые помещают (и где потом поджигают) термит. Для этого применяют факел. Когда процесс начинается, материал расплавляется и затекает в шов.

Термитная сварка: видны факелы. Фото: youtube.com

Термитная сварка: видны факелы. Фото: youtube.comВсе происходит в течение 15-20 минут. Затем место стыка шлифуют. Технология отличается простотой и оперативностью: не нужны громоздкие машины, рельсосварочные поезда, источники энергии. Все делается вручную, профессионалами. Общее время стыкования – не более часа. Прочность, по сравнению с предыдущим методом соединения, выше – от 65 до 70%.

Обслуживание бесстыковых путей

Как говорилось ранее, здесь основная забота железнодорожников – температурный контроль, усиливающийся летом и зимой. Для этого применяют переносные термометры. В жару измеряют положение рельса на длине от 8 до 15 м.

Измерение температуры рельсового пути. Фото: youtube.com

Измерение температуры рельсового пути. Фото: youtube.comПри отклонении более 10 мм на 10 м пути, опасный участок необходимо оградить сигналами установки и предпринять меры по разрядке температурного напряжения. Работы проводятся на ближайшем уравнительном пролете. Если оперативно сделать это не удается, кусок рельса вырезают и заменяют на другой.

Вырезание деформированного куска рельса. Фото: youtube.com

Вырезание деформированного куска рельса. Фото: youtube.comВ морозы при сжатии металла проверяют сварные швы: если надо, на концах плетей подтягивают крепеж. При необходимости на уравнительных участках заменяют отрезки рельсов на удлиненные.

Выводы

Несмотря на некоторые трудности в обслуживании, содержать в порядке бесстыковой путь проще и дешевле, чем классический. К тому, же, стоит учитывать преимущества «сплошных» рельсов:

✅ плавное передвижение пассажирских поездов: меньше шума, тряски

✅ увеличенный срок службы, как рельсов, так и вагонов, локомотивов

✅ меньшие затраты на ремонт и обслуживание путей

✅ экономия металла при обустройстве ж/д

✅ сопротивление колесам поезда падает: его скорость возрастает

✅ повышение безопасности: вероятность схода состава с рельс снижается

Из минусов стоит выделить сравнительную сложность ремонта поврежденного участка пути. А также необходимость обустройства толстого (не менее 45 см) балластного слоя. Причем, он может проседать, за чем необходимо следить. Тем не менее, длина бесстыковых путей в РФ постепенно увеличивается: по данным за 2003 год, они составляли 40% от общей протяженности ж/д.

- Сергей Милешкин

- youtube.com, VK Видео

Рекомендуем для вас